Лаборатория ПСПОД разрабатывает ПО для автоматизации планирования производства

Разработку ведут коллективы лабораторий «Цифровое моделирование индустриальных систем» и «Промышленные системы потоковой обработки данных» Центра НТИ СПбПУ в сотрудничестве с членом консорциума Центра НТИ ООО «Тетракуб» и ООО «2050-Интегратор».

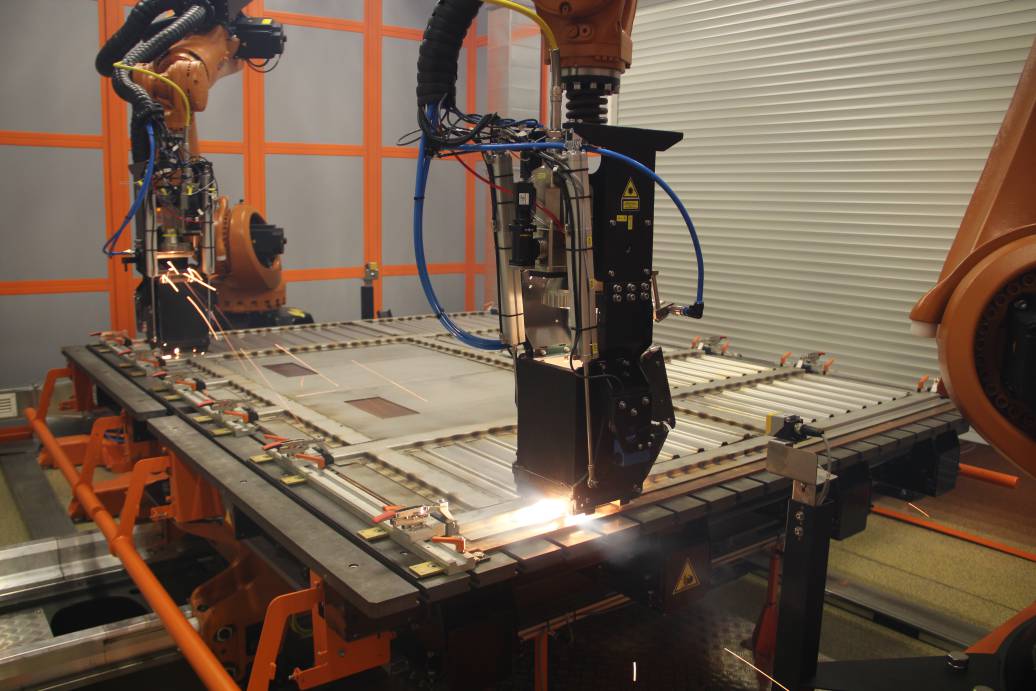

На данный момент объединенный коллектив разрабатывает систему распределения производства на предприятиях, которые занимаются лазерной и плазменной резкой листового металла.

Система позволит перераспределять заказы на производство отдельных деталей между предприятиями так, чтобы на каждом из них расположение деталей на листе раскроя во время выполнения каждой операции было оптимальным. Таким образом повышается коэффициент использования материала (КИМ) – краеугольный камень при оптимизации производства в машиностроении. При повышении КИМ снижается уровень отходов производства, что в свою очередь уменьшает издержки и повышает его экономическую эффективность. Учитывая увеличивающийся спрос на сырье, повышение среднего КИМ даже на несколько процентов приведет к серьезной экономии.

«При разработке программного обеспечения мы используем передовые цифровые и промышленные технологии на стыке нескольких научных дисциплин: прикладной математики, информационных технологий, кибернетики и искусственного интеллекта. Этот набор методов позволяет решать сложные оптимизационные задачи, актуальные не только для научного сообщества, но и для промышленных предприятий. Работа с индустриальным партнером позволяет «приземлить» все наши наработки для решения современных проблем промышленности и экономики»,

– прокомментировал процесс разработки заведующий лабораторией «Цифровое моделирование индустриальных систем» Центра НТИ СПбПУ Алексей Гинцяк.

В настоящий момент разработан и реализован опорный алгоритм, который связывает между собой все части системы и выполняет непосредственную оптимизацию производственной программы. Уже проведены первые испытания, по результатам которых повышение планового КИМ составляет 6–8%.

Алгоритм программы можно разделить на две части:

- Обработка плана потребности в деталях с нескольких производственных площадок и последующая оптимизация распределения деталей по картам раскроя.

- Распределение полученных карт раскроя по производственным мощностям.

Алгоритм обработки плана потребностей в деталях объединяет производственные программы с нескольких площадок и затем делит их на группы по количеству деталей, которое требуется произвести. Полученные группы повторно делятся по типам металла и отправляются в стороннюю систему для раскладки по картам раскроя. Карты раскроя анализируются с точки зрения коэффициента использования материала. «Неудачные» карты раскроя повторно перерабатываются с учетом возможности изготовления в более ранний период или замены материала, если есть такая возможность.

На следующем этапе запускается алгоритм распределения деталей по площадкам, который позволяет учитывать график рабочих смен, время на переналадку оборудования, ремонт и замену оборудования, а также резерв под экстренные заказы. Распределение карт раскроя происходит с учетом технологических особенностей обработки конкретного вида металла и технических особенностей оборудования. Программа потребности распределяется последовательно по доступным производственным мощностям, что позволяет эффективно использовать ресурсы и избегать простоев.